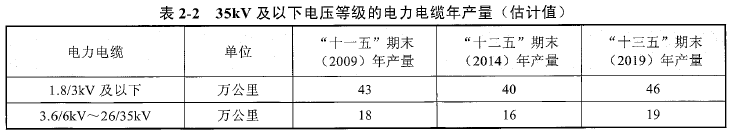

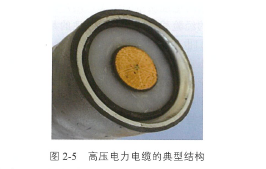

电力电缆及附件专业领域现状与发展分析(一)发表时间:2021-08-09 12:33 电力电缆与附件是电力系统主干线路和配网线路中用于传输和分配电能的关键产品,主要包括额定电压U0/U0.6/1kV~290/kV各电压等级的交流电力电缆与附件。其中,额定电压1.8/3kV及以下为低压电力电缆,3.6/6kV~26/35kV为中压电力电缆,66kV~110kV为高压电力电缆,220kV及以上为超高压电力电缆。近年来,我国推进了柔性直流电缆的开发与应用,包括额定电压Uo10kV~525kV内各电压等级的直流电力电缆与附件。 电力电缆基本上是按绝缘材料的种类区分。以XLPE绝缘材料为代表的挤包式固休绝缘电力电缆得到大量应用,同时还有少量(早期曾大量)使用的油浸纸绝缘(简称“MI电缆”)电力电缆及充油(简称“OF电缆”)纸绝缘电力电缆。“十三五”期间,超导电力电缆与GIL气体绝缘线路也得到了持续开发和工程应用。具有环保特性的PP(聚丙烯)热塑性绝缘材料被称为新型电力电缆,国内正处在开发和工程示范应用中。 电力电缆按使用场景分为陆地电缆和海底电缆。近年来,海底电缆得到了快速发展和大量应用,尤其是海上可再生能源(风力发电)的开发,促进了海底电缆的大量需求。 6kV及以上电力电缆需要配套相应电压等级的电缆附件。电缆附件包含终端和中间接头,包括绕包、模塑、冷缩、热缩、预制、组合等多种形式。 电力电缆无论是陆地电缆还是海底电缆,无论是交流电缆还是直流电缆,其特点是:电压等级范围广,从lkV到500kV,目前电压等级趋于更高;规格范围宽,从1.5 mm²到3500 mm²,目前趋于更大的导体截面。电力电缆既大量用于配电网,又是主干网络电能传输的重要基础和不可或缺的产品,传输容量越来越大,运行安全可靠性越来越重要。人们不仅关注电力电缆及附件的质量改善和技术提升,重要的是在研究电力电缆系统运行的可靠性,它包括系统的电气因素、机械因素、温度和环境因素以及相互间的相融与协同;还更加关注电力电缆系统运行的经济性和长久性,它包括电缆系统的传输容量、损耗、维护成本以及紧急状态下的快速恢复能力。因此,电力电缆系统面临着质量提升、运行经济、可靠与长久性要求,涉及材料创新、结构创新与制造工艺创新的挑战。面临着社会进步、城市发展、环境协调的新要求,涉及大容量、低损耗、敷设运维方便、实现智能控制的长距离输电地下电缆化的挑战,也面临着海洋资源、新能源开发和应用,涉及海底等复杂环境中电能安全输送可靠性的挑战。 近年来,我国线缆产业在上述领域都取得了长足进步,但也存在很多需要改进、完善和提升的空间。在制造领域,电力电缆制造的精细化管理、信息化与装备自动化、数字化的融合,实现高质量的智能制造和发展仍然在路上。在应用领域,高电压、大容量、长距离地下及海底输电网络的建设,对应材料和高端装备的开发应用,与先进国家的技术水平相比还存在较大差距。 2. 35kV及以下电压等级的电力电缆 市场需求 35kV及以下电压等级的电力电缆包括1.8/3kV及以下低压电力电缆和3.6/6kV~26/35kV中压电力电缆,广泛用于城区配电网、绿色建筑、智慧交通、石油石化、智能制造、资源与能源开发与利用、公共服务、海洋经济等各行各业,市场需求“十三五”期间稳步上升,“十三五”期末我国中低压电力电缆产量预期,见表2-2。  在“十三五”期间,随着我国城镇化率和经济发展总量的逐年提升,促进了大中型城市电网可靠性的建设,加快了交通与新能源产业的发展,助推了我国特高压坚强电网的快速建设与配电网的不断优化和发展,推动了我国线缆市场需求总量的提升。 从电线电缆需求结构来看,电力电缆仍占主要地位,电力电缆和电气装备电缆合计占比超过全部线缆产值规模的50%以上。35kV及以下电压等级的电力电缆及其材料已实现全国产化。预计“十四五”期间随着城镇化率的进一步提升,能源、交通、智能制造、“一带一路”走出去的拓展,35kV及以下电压等级电力电缆仍有较大的需求空间。 现有装备产能 我国是全球**的电线电缆生产国,线缆行业内企业数量众多,产能总体严重过剩,产能利用率在60%左右,中压电力电缆生产能力估计超过40万公里/年,实际需求按2019年市场不超过20万公里,开工率不足50%。 低压电力电缆生产能力估计超过了80万公里,开工率不超过60%。行业集中度非常低,生产装备新旧程度、自动化程度较低。据统计,35kV中压交联电缆三层共挤生产线超过600条。尽管有大量的国产悬链式(简称CCV)交联生产线发挥了巨大作用,但服役时间部分长达20年以上。低压电力电缆亦如此,生产线装备水平与国外同类相比,投入不足,部分设备老化与运转状态不稳定,已严重制约企业的技术进步和发展,产品性能难以满足客户日益发展的新要求,导致制造过程材料消耗高、能耗高、运维成本高、效率低、市场竞争力低,生产的线缆品质良莠不齐。因此,急需淘汰这些服役时间长、效率低的落后产能,提升国产装备自动化、数字化、智能化水平,通过管理创新能力的提升,在推进信息化与装备自动化的基础上,使得电力电缆未来发展在优化调整基础上,满足客户对产品高质量的需求。 技术创新及存在的问题 近年来,我国电线电缆制造业中众多企业对于35kV及以下电压等级的电力电缆为适应市场竞争,避免同质化的恶性竞争,其技术创新与技术进步主要体现在优化产品结构、采用新工艺与应用新材料方面,在保证质量的前提下控制制造成本。具体有以下几方面: 一是产品结构。中压电力电缆由圆形紧压导体正在向型线绞合导体过渡。在保证导体直流电阻符合标准规定的基础上,既减小导体外径、节省了材料,又改善了铜导体的导电率;较大规格的低压电力电缆导体由紧压扇形结构向非紧压束绞结构过渡,以充分利用导体单线的导电特性,避免因紧压变形导致单线导电率下降;铠装电力电缆的内衬层由绕包结构变为挤包结构,使其整体性能更优。 二是新工艺方面。对于中低压电力电缆的导体制造,目前行业中大多数企业普遍采用铜线拉丝退火一体设备工艺、框绞与高效率的束绞设备工艺。紫外光交联新工艺正在低压电缆生产中推广应用,以去除硅烷交联工艺必需的温水交联过程,缩短了生产周期。对于硅烷交联工艺,“一步法”交联工艺近年来也得到了较快的推广使用。 三是新材料应用方面。低压电缆正兴起采用紫外光交联绝缘料;为满足燃烧工况下的环境要求,低烟无卤护套料得到了大量使用,尤其是近两年来符合GB 31247标准规定的Bl级燃烧特性的低烟无卤护套料得到了开发和应用;为改善环境,使废旧电缆具有可回收处理,行业中已有企业联合高校和科研机构推进热塑性PP材料应用于中压电力电缆绝缘,作为目前广泛采用的XLPE材料的补充。 尽管中低压电力电缆市场需求量大,然而生产企业众多,技术与装备进入门槛低,技术壁垒低、同质化严重,产能过剩,装备老化、设备控制精度低,材料性能不稳定、交联过程副产物多,加之不少企业管理与创新能力不足,导致产品在市场上恶性竞争,拼价格拿订单,质量得不到保证,引发重大工程常常发生电缆故障和质量问题。这些问题包括电缆导体直流电阻值超标,绝缘热延伸、绝缘收缩不稳定、不达标,阻燃性能、透光率、护套热失重等指标不符合标准规定等。 与国外先进水平比较及差距 我国现行中低压电力电缆的产品标准是基于国际电工委员会〔IEC)标准,产品标准性能指标与IEC标准规定总体保持一致。国内市场的多年实践证明,下游行业用户要求的中低压电力电缆产品的某些性能指标要严于现行标准,例如:对电缆结构尺寸的控制、屏蔽层与铠装层的控制、绝缘及护套相关性能指标的要求等。基于对电缆质量的考虑,用户端特别是重要用户在现行标准的基础上借鉴国外先进标准结合以往使用的经验积累,对需要关注的某些性能指标制订适合于本行业使用电缆及其性能要求的技术文件。我们也知道,国际电工委员会(IEC)标准是协调各国产品和技术水平的通用体系,而我国现行中低压电缆标准也并非是国际上***的标准,与国际上先进国家和地区标准相比,还有改进与提升的空间,如中压电力电缆的绝缘屏蔽结构优化、各种材料性能与应用的一致性、制造工艺的一致性控制以及各种使用场景下的寿命评估和载流量研究等。这些改进与提升是确保中低压电力电缆质量稳定与可靠性的基础。 发展建议 基于我国对中低压电力电缆的大量需求、电缆行业的制造水平和装备水平、产品技术刨新以及与国际先进水平的差距,对后续发展提出以下建议: 一是中低压电力电缆标准方面。结合我国三十多年来执行IEC标准、用户端中低压电力电缆的技术要求、进入国际市场的需要,建立具有中国特色的高质量中低压电力电缆产品及附件标准体系,包括产品标准、材料标准、用于典型的各种应用场景的敷设安装及运维规范等。 二是中低压电力电缆材料方面。目前大量使用的是XLPE绝缘(还有部分低压电力电缆使用PVC绝缘),应该肯定XLPE材料应用于电缆绝缘是非常成熟的技术也是当今不可或缺的,基于对环境保护、制造过程优化和产品性能提升,需要加快新材料的研究、开发和应用进程,包括采用热塑性PP弹性体材料等。 三是有序淘汰落后装备,促进改造升级。基于中低压电力电缆当前行业产能过剩、生产装备先进与落后并存、产晶质量参差不齐的现实,建议通过第三方专业机构制订评价规范,有序推动淘汰部分装备效率低下、能耗偏高、质量不稳定、运维成本高、影响环境的生产装备,鼓励改造升级,鼓励高性能生产装备、数字化与信息化技术和先进检测技术的应用。 四是生产中低压电力电缆的企业要加强管理创新。提升精益化管理、引导集聚和规模化,不断采用新工艺、新材料,提升产品性价比,用高质量的产品和服务满足客户需求,带动行业制造水平提升。 .3 66kV~500kV电压等级的电力电缆  市场需求 额定电压66kV及以上等级的电力电缆在我国属于高压和超高压电缆范围。按照系统电压的不同,可分为66kV、110kV、220kV、330kV和500kV,其中220kV及以上电压等级属于超高压电缆。按照电压类型,可分为交流(AC)电缆和直流(DC)电缆两种。按照绝缘类型,可分为交联聚乙烯绝缘电缆(XLPE)和油浸纸绝缘电缆(包括充油电缆),后者在我国已很少应用,仅约有百公里在运线路。按照应用场景,还可分为陆上电缆和海底电缆。目前大量使用的是挤包交联聚乙烯绝缘电力电缆。 交联聚乙烯绝缘高压电缆的结构通常相对固定,主要为单芯电缆,结构包括导体、导体屏蔽、XLPE绝缘、绝缘屏蔽、半导电缓冲层、皱纹铝套和非金属外护套,典型的电缆结构如图2-5所示。  高压电力电缆主要用在电力输送系统,包括向大负荷中心的输送、新能源基地送出(风电、光伏等)、长距离海岛供电等。主要用户为国家电网、南方电网、各发电集团以及大型工矿企业。 截至2018年底,国家电网66kV及以上电力电缆在运线路14595回,线路长度27874km,年增长约12%。此外,随着我国海上风电的快速发展,对高压电缆(尤其是海底电缆)的需求呈“井喷”状态,每年新增66kV及以上高压海底电缆需求超过2000 km。 综合我国目前高压及超高压电力电缆的总需求,年用量约为15000km。 现有装备产能 额定电压66~ 500kV电力电缆的装备包括导体绞制设备、三层绝缘挤出设备(立式交联生产线VCV,高性能悬链式生产线HCCV)、绕包机、压铝机或者焊接皱纹铝套生产线以及护套挤出机。 生产装备上投资较大,关键设备为立式交联生产线VCV和高性能悬链式生产线HCCV。该设备的产能决定了高压电力电缆的产能,每条VCV生产线的年产能通常为300km,HCCV的年产能约400km。 按照国内日前已超过了百条VCV生产线装备,仅此计算额定电压66~500kV电力电缆年产能就已超过40000km,加上HCCV生产线的产能,已完全满足市场需求,还存在相当大的产能过剩。 技术创新及存在的问题 我国高压电力电缆的技术主要来自欧洲和日本等发达国家的成熟技术,高压电缆应用的场景适应性尤为重要,在高压电缆产品上,我国技术创新的深度和广度还不够。 目前在高压电缆上,已经得到应用的技术创新主要集中在电缆外层,如非金属外护套,具体有:阻燃型外护套、含有挤出半导电的双层外护套和防白蚁护套等。 对电缆内部结构以及原材料没有显著的技术创新。主要原材料和生产设备均为进口。根据多年来的应用实践,对于额定电压66~500kV电力电缆,目前在技术创新上还存在如下问题: 一是绝缘材料和半导电屏蔽材料主要依赖进口,包括交流电缆与直流电缆用绝缘和屏蔽料,尤其是超净化的绝缘料与超光滑的屏蔽料完全依赖进口,尽管国内有材料企业进行开发,但尚未能实现完全国产化; 二是对高压电缆的质量与运行状态评价尚不系统,尚不能全面反映各种场景下高压电缆的运行寿命; 三是关键生产装备全部依赖进口,如:立式交联生产线(VCV)和悬链式交联生产线(HCCV)设备,国内装备制造企业投入不足,未能实现国产化; 四是高压电缆的半导电缓冲阻水层结构,其适用长期性和结构可靠性未能得到充分验证; 五是金属护套结构基本为皱纹铝护套,对于缓冲层间隙设计与工艺配合研究不够; 六是导体结构基本为紧压圆形绞合导体或分割导体,对于大截面导体改善其电流分布研究不够; 七是超高压等级(500kV)配套附件技术尚不完全成熟等。 上述问题的原因是多方面的,除了我国高压电缆起步较晚、应用及基础研究薄弱外,还与我国电力运行体制也有较大关系。我国电力系统长期实行集中管理,输配电及运行维护一体化管理,一方面保证了电力供应整体可靠性,但也存在设计和线路工程模式单一化,对于应用场景个性化研究和新技术应用则相对缓慢,使得上游产业创新不足。 |